Under de senaste decennierna har Precise varit engagerad i forskning och produktion av färgämnen, bl.aorganiska pigment, lösningsmedelsfärgämnen, huvudsändningochpigmentberedning.Ren och lätt att använda är alltid användarnas förväntningar i denna bransch.Med den ökade miljöskyddspolitiken globalt, samt fler och fler ungas krav på en god arbetsmiljö, kan vi förutse att producenternas vilja att använda mer miljövänliga färgämnen kommer att öka kontinuerligt.Vårt företag lade också fram det riktade konceptet, det vill säga att tillhandahålla ett sådant rent och lättanvänt färgämne, för att sträva efter den första positionen för kinesiskapigmentberedningtillverkare.Samtidigt vill vi forma om bilden av "Made in China".

Som vi vet är Kina ett av de största originalländerna av pigment och färgämnen.Den totala årliga avkastningen av Kinas inhemska pigment är cirka 170 000 till 190 000 ton, vilket motsvarar cirka 45% av den globala pigmentproduktionen.Dessutom har Kina också mer ny kapacitet som kommer under de kommande 3-5 åren, som kommer att nå 280 000 till 290 000 ton som en årlig mängd.När det gäller färg masterbatch i Kina, ökar det också med en årlig tillväxt på cirka 12%.Nu är den årliga kapaciteten för färgmasterbatch i Kina över 1,7 miljoner ton.Det är dock så beklagligt att Kinas färgmasterbatch inte upptar motsvarande marknadsandel på exportmarknaden, eftersom masterbatchföretag sällan går ut även om några av dem har en enorm produktionskapacitet.Både pris och kvalitet på deras masterbatch-gränser.

Enligt tradition och prisfaktorer vet vi att de flestahuvudsändningtillverkare använder fortfarande pulverpigment, så vad är fördelarna och nackdelarna medpulverpigment?Det kan vi ta reda på i bilden nedan.

|

Karakteristisk

| Original pulver | Pigmentberedning | Flytande masterbatch | Färg Masterbatch | Sammansättning |

| Dispergerbarhet (fläck) | △-○ | ● | ● | ● | ● |

| Dispergerbarhet (ryolitisk) | △-○ | ○ | ○ | △-● | ● |

| Ludd/damm | x | ● | ● | ● | ● |

| Förorening | x | △-○ | ○ | ● | ● |

| Mätning | x - △ | ○ | ● | ● | Behövs inte |

| Bearbetbarhet | △-○ | ○ | ○ | ○ | ● |

| Inflytande på fysisk egendom | ○ | ○ | △-○ | △-○ | ● |

| Lagringsstabilitet | ○ | △-○ | △ | ○ | ● |

| Förvaringskostnad | ○ | ○ | ○ | ○ | x |

| Allmän tillämpning | ● | △-○ | x | △-○ | x |

| Kostnad för färgläggning | ● | ○ | △-○ | x-△ | x |

| Dosering | 0,5-1 % | 0,5–5 % | 1-1,5 % | 2-10 % | Behövs inte |

| Form | Pulver | Pellets | Flytande | Granulat | Granulat |

●=utmärkt ○=bra △=måttlig x=inte bra

För applikationen som kräver hög dispersion är det nödvändigt att först dispergera pulverpigmentet, till exempel är "pressvattenfas" känd som en av de traditionella fördispergeringsvägarna för organiskt pigment.Med denna teknik börjar tillverkarna från pigmentfilterkakan, följt av malning, fasomvandling, lösningsmedelsbehandling, torkning och en serie processer för att slutföra fördispergeringsprocessen.Polyolefinbärare som polyetenvax används som dispergeringsmedel, så kulmalningstiden är också mycket lång.Men nyckeln är att lägga till fluidiseringsmedlet i processen för värmeöverföring.Olika produkter behöver tillsätta motsvarande fluidiseringsmedel beroende på deras kemiska struktur.Dubbelazopigment måste till exempel använda det kvartära ammoniumsaltet eller metallen (aluminiumsalter) och Salt Lake-pigment som används för en acetylaminobensen svavelsyra, natriumhydroxid, etc. Justera även pH och rör om när som helst.Processen är besvärlig och produktionen påverkas allvarligt.För produktionsföretag är detta mycket dödligt, kommer allvarligt att påverka aktualiteten för leverans och produktfrämjande och expansionshastighet.

Som ett alternativ till pulverpigment har pigmentberedning enastående fördelar.Dess höga spridningsförmåga och dammfria egenskaper möter trenden med produktionsteknik och miljöskydd för moderna företag.

Däremot den traditionellapigmentförberedelsehar inte gjort stora framsteg under de senaste åren.Vilka är orsakerna till ett sådant stillastående?

Den första anledningen är, även om den traditionellapigmentpreparatförbättra spridningsförmågan, kostnaden är hög men inte bra kostnadsprestanda.Dessutom finns det mer än 50 % dispergeringsmedel (t.ex. vax) i den traditionellapigmentpreparat, vilket innebär att deras tillämpning i stränga krav är begränsad.Dessutom är vissa produkter begränsade av sina genetiska egenskaper, så deras spridningsförmåga förbättras något och den koloristiska prestandan är knappt tillfredsställande.

Med uppkomsten av'Preperse'-serienpigmentberedningsfrån PNM hittar vi ett sätt att lösa ovanstående tre problem.Det finns mer än 70% pigmentinnehåll totalt'Preperse-serien.Dessutom'Preperse-S'serien har mer enastående dispergerbarhet som lanseras för polypropen, polyester, nylon och andra speciella applikationer.

Förbättring av pigmenthalten innebär en ökning av den effektiva beståndsdelen, och andelen dispergeringsmedel såsom vax i produkten minskas i motsvarande grad.Med en mer effektiv beståndsdel inuti är vår kostnad närmare pulverpigment.Därför är kostnaden transparens och utgör de viktigaste parametrarna för vår prissättning.

Samtidigt betyder mindre vax mindre migration och lägre möjlighet att struktur och mekaniska egenskaper förändras.Med andra ord, vår 'Preperse'-serie förbättrar spridningsförmågan till lägre kostnad.

Som vi vet ger bättre dispergerbarhet mer fördel, så bra visuell effekt med bättre briljans, starkare styrka etc. Användare kan få extra vinst genom att använda mindre pigment men idealisk färgstyrka.

Dessutom visar god spridningsförmåga också ett unikt värde under produktionen.Till exempel,Pigment Yellow 180, kan prestandan hos detta pigment uppfylla kraven för PP-fiber, men det behöver upprepad pelletisering för att uppnå motsvarande dispergerbarhet för stränga krav.Teoretiskt sett beror pigmentens dispergerbarhet på deras "gen" —— även vi vet att den övre gränsen förPigment Yellow 180kan uppfylla vår begäran om ansökan, men vi måste sätta in mer skjuvkraft och dispergeringsmedel för att nå målet.

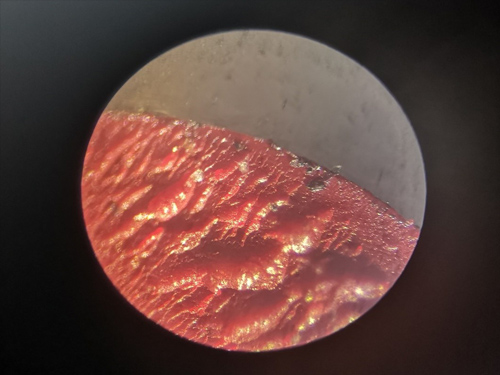

Enastående pigmentdispergerbarhet under x160 mikroskop

Defekt pigmentdispergerbarhet under x160 mikroskop

Således vet vi att den bästa spridningen inte är lätt att närma sig men kräver extra ansträngning och kostnad.Extra insats som att upprepa pelletisering, är slöseri för producenten på produktionseffektivitet och möjligheter.

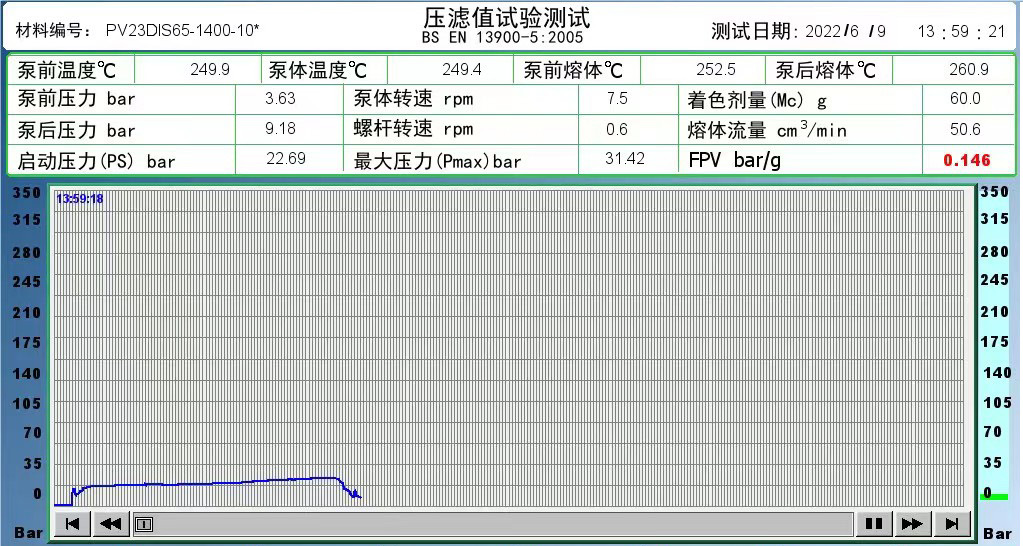

Vår'Preperse'serien överväger fullt ut ovanstående praktiska problem.För att höja spridbarheten tar vi "snabb och enkel spridning" som kärnkonceptet för produktdesign.Med målet för full spridning genom en gång pelletisering gjorde vi ett strikt kvalitetskontrollindex: Alla'Preperse-S'serien uppfyller filamentkraven genom att pelletisera en gång och FPV måste vara lägre än 1, under villkoret 1400 mesh, 60 g pigment genom FPV-maskinen (40% pigmentladdning masterbatch späds ut till 8%).

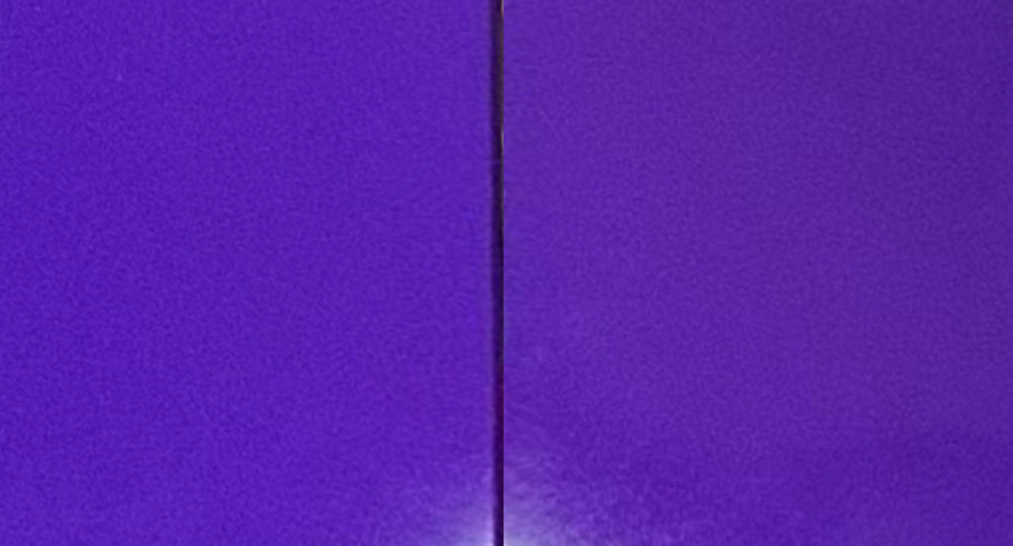

I de flesta fall är det inte tillräckligt att göra masterbatch genom engångspelletisering för att närma sig en acceptabel FPV-prestanda för strikta tillämpningar, såsom filament, tunnfilm etc. 'Preperse'-serien är en av de idealiska lösningarna för denna begränsning.Dra nytta av pre-dispergeringen och den utmärkta dispergerbarheten, 'Preperse' pigmentpreparat bidrar till att göra monomasterbatch med högt pigmentinnehåll som får en pigmentprocent från 40% till 50%.Till och med vissa "obegåvade" pigment som inte kan spridas på ett bra sätt genetiskt gör också monomasterbatch med högt pigmentinnehåll.Till exempel,Pigment Violet 23, känt som det svårast spridbara pigmentet, vigenereraPreperse Violet RL vilket innehåller70% pigmentvärde och gör helt 40% mono masterbatch, med en FPV på 0,146 bar/g (se bilden nedan).

Dessutom vår'Preperse'serien kan få bra färgeffekt utan utrustning med hög skjuvkraft.Till exempel,'Preperse' pigmentpreparatkan användas som ersättning förpigmentochmono masterbatchvid tillverkning av masterbatch eller slutprodukt som direkt med en skruvextruder.

För masterbatch-producenter kan de ta bort den nuvarande processen att göra mono masterbatch eller SPC men göra färgmatchning på egen hand.På så sätt sparar användarna mer tid och drar nytta av högre effektivitet.